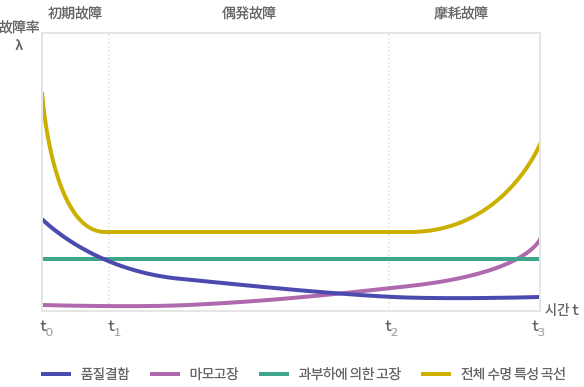

元器件的可靠性可以定义为,当它作为部件的一部分用于机器时,"在指定的时间内,可以毫无故障地发挥其目的的功能"。 如果定量地去表现可靠性的话,可以使用可靠度或故障率来表现,以一个时间变数的分布函数来表现,指数分布、Wieble分布主要适用于半导体。 如下列图表中,对一般电子零件和半导体产品产生故障的时间参数所表现的,让我们更加清楚的看到它具有一定的倾向。

发生故障的时间通常分为三个时期,各为初期。 故障器(Initial Failure Period)、偶发故障器(Random Failure Period)、磨损故障器(Wearout Failure Period)。

S特别是,半导体产品具有偶发故障期发生故障率呈渐减现象的特点,但此时发生故障因意味着为偶发,所以让将故障的发生最小化,是一个重要的课题。 在表现半导体产品的可靠度时,利用多种分布函数进行近似解析,在假设电子零件寿命分布形态的指数分布的情况下,可靠度函数R(t)以以下方式进行表现。

R(t) = exp(-λt)

另外,瞬间的故障率 λ(t)和平均寿命μ可以表现为以下几点。

λ(t) = λ(与所经过的时间无关为固定)

μ = 1/λ = MTTF

通常情况下,半导体产品的故障率以时间(t)=1000小时为基准,表现为%/1000小时。

另外,在外业资料或故障率预测中,因故障率极少,极低,因此将该值的1/104倍即10-4

(%/1000小时)=10-9(故障/时间)称为1Fit的单位。

半导体元件可靠性并不仅仅体现在元件本身,还必须要重视必不可免的施加的动作所造成的压力,和环境的压力。这种压力相互之间也有非常密切的关系,为了可以更加放心地使用,需要比起各种因素,要对更加重要的因素进行说明。

E半導体に印加する電圧、電流や機器に使われる環境条件は信頼度を左右する大きな要因だ。

目的とする回路に応じて適正な素子の選択と回路設計によってふさわしい動作点を設定しなければならない。

集積回路の故障率は温度に大きく影響されることはよく知られており、温度が高くなるにつれて故障率も増大する。

しかし、小信号用集積回路は印加される電圧、電流が小さいので、特殊な回路を除いては、温度に対してそれほど懸念しなくてもよいと言える。 むしろ、サージ電圧の印加や特性の偏差に注目し、設計を行う際に特性変動の許容限界を確認し余裕を与えることができれば、素子の寿命さらには機器の寿命を大幅に延ばすことができる。

一方、比較的大きな電圧と電流を印加する電力用集積回路は電圧より電流が大きいため、素子自体での消費電力が非常に大きい。 その際の電力消費は集積回路の自前発熱を起こし、特性的にも信頼性の面からもよくないため、放熱に留意しなければならない。

集積回路を高く信頼して用いるためには、最大定格に規定された電圧、電流、温度に対して体感して使用することが望ましい。 しかし、体感は信頼性と経済性との妥協点があるので、一律にどの程度体感しろと述べることは困難であるが、通常、次のように体感するのが標準と言える。

電圧最大定格の70~80%またはそれ以下

電力最大定格の50%以下

電流最大定格の80%以下

温度最大定格の70~80%またはそれ以下

このような体感に関し、一部の官庁や機関では使用基準や設計基準を制定し、使用範囲を制限している場合もある。

製造工程における自動化や製造技術の向上は目覚ましいほど発展と積極的な新技術の導入により品質と信頼性は年々向上を重ねている。 したがって、工程の完全自動化は言うまでもなく、新たな管理手法の導入等により品質のバラツキはほとんどないに等しいと言える。 しかし、半導体製品はその形状、構造、寸法が非常に小さく、物理的、化学的な技術に基づいて高精度の制御管理による精密技術で作られるが、いかなる小さな偏差であっても、特性に与える影響は非常に大きく、最新技術を駆使しても均一性を保つことは難しいのが現状である。

製品のケースはプラスチック樹脂封止形と金属などによる気密封止形の2つに大別される。 最近では、価格が安く生産性の高いプラスチック樹脂袋型が主流となっており、小信号用から大電力用まで応用領域が広がっている。 これは機械的強度が高く、電気的絶縁性、耐環境性に優れた樹脂の開発と成形技術や表面処理技術の発達によるものであり、これにより飛躍的な信頼性の向上が可能になった。 現状的には市場の環境にも起因するが、特殊な環境を除けば金属気密袋型と同等レベルの信頼性を実現することができる。 しかし、プラスチック樹脂型は気密袋型ではなく、湿気が樹脂を通じて内部に浸透するため、機器やシステムを使用する環境が事前に予測できるなら、特に耐環境性を求められる場合には、金属気密袋型を使った方がいい。 半導体製品は埃や有害ガス、塩気、放射線などの雰囲気にさらされると、特性不安定や劣化、リード部位の腐食などを引き起こす主な原因となるので注意する必要がある。

JJESD22半導体素子の試験方法

EIAJ ED-4701 半導体部品に対する環境及び耐久性試験方法

EIAJ ED-4702 表面実装部品の機械的試験方法

MIL-STD-202 電気&電子部品の試験方法

MIL-STD-750 半導体素子の試験方法

MIL-STD-883 極小電子部品試験方法及び手順

JIS C7021個別半導体素子の環境試験方法及び耐久性試験方法

JIS C7030トランジスタ測定方法

JIS C7032トランジスタ総則

JIS C7210信頼性保証個別半導体デバイス通則

-

KEC 自動車用信頼性保証 AEC-Q100、AEC-Q101

328KBPDF

Download

-

- 01

-

商品戦略樹立

-

- 02

-

開発の可能性を検討

-

- 03

-

開発PP

-

- 04

-

信頼性評価(不定期)

-

- 05

-

開発完了

-

- 06

-

量産PP

-

- 07

-

信頼性評価(Lot Link)

-

- 08

-

量産(Start)

-

- 09

-

信頼性評価(定期)

-

- 10

-

製品出荷

-

不定期信頼性

開発品、材料工程実費変更等、当該製品を信頼性の

側面から検証するために実施する評価(1,000Hr評価) -

Lot Link

量産時製品に対して量産性(有効性)を確認するた

めに実施する評価(168Hr評価) -

定期信頼性

量産中の製品に対して信頼性の側面から品質を確認·保証するために定期的に実施する評価(1,000Hr評価)